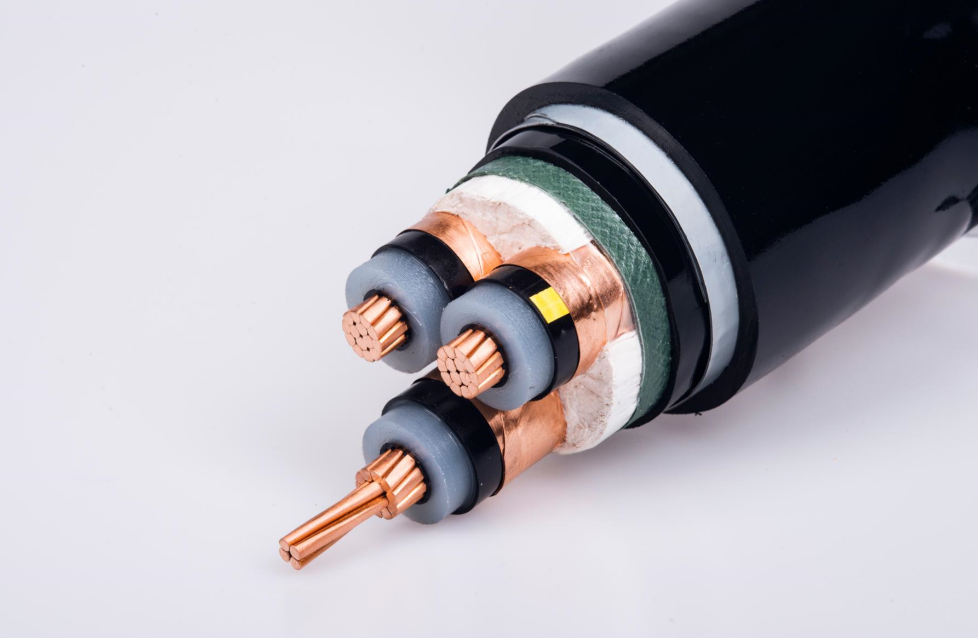

Lakabka gaashaanka birta ah waa qaab-dhismeed aan laga maarmi karinfiilooyinka korontada ee polyethylene-dahaaran oo isku xiran danab dhexdhexaad ah (3.6/6kV∽26/35kV)Si habboon u qaabaynta qaab-dhismeedka gaashaanka birta, si sax ah u xisaabinta hadda wareegga gaaban ee gaashaanku qaadi doono, iyo horumarinta farsamo farsamayn oo macquul ah oo gaashaanka lagu farsameeyo ayaa muhiim u ah hubinta tayada fiilooyinka isku xidha iyo badbaadada nidaamka hawlgalka oo dhan.

Habka Gaashaandhigga:

Habka gaashaanka ee wax soo saarka fiilooyinka danab-dhexe waa mid fudud. Si kastaba ha ahaatee, haddii aan fiiro gaar ah loo yeelan faahfaahinta qaarkood, waxay keeni kartaa cawaaqib xumo ku timaadda tayada fiilada.

1. Cajalad Naxaas ahHabka Gaashaandhigga:

Cajaladda naxaasta ah ee loo isticmaalo gaashaanka waa inay noqotaa cajalad naxaas ah oo si buuxda loo duubay oo aan lahayn cillado sida geesaha qaloocan ama dildilaacyo labada dhinac ah.Cajalad naxaas ahtaasi aad bay u adag tahay waxay dhaawici kartaalakabka semiconductor-ka ah, halka cajaladda aadka u jilicsan ay si fudud u duuduubmi karto. Inta lagu jiro duubista, waa lagama maarmaan in si sax ah loo dejiyo xagasha duubista, si sax ah loo xakameeyo xiisadda si looga fogaado in si xad dhaaf ah loo adkeeyo. Marka fiilooyinka la tamareeyo, dahaarka ayaa dhaliya kulayl oo si yar ayuu u fidaa. Haddii cajaladda naxaasta ah si aad ah loogu duubo, waxay ku dhex milmi kartaa gaashaanka dahaarka ama waxay sababi kartaa in cajaladdu jabto. Alaabada jilicsan waa in loo isticmaalaa sidii dahaar labada dhinac ee mashiinka gaashaaman si looga hortago waxyeello kasta oo soo gaarta cajaladda naxaasta ah inta lagu jiro tallaabooyinka xiga ee hawsha. Kala-goysyada cajaladda naxaasta ah waa in lagu dhejiyaa meel godan, oo aan lagu darin, oo hubaal ah inaan lagu xidhin iyadoo la isticmaalayo fiilo, cajalado dhejis ah, ama habab kale oo aan caadi ahayn.

Haddii ay dhacdo in la xiro cajalad naxaas ah, taabashada lakabka semiconductive-ka waxay keeni kartaa sameynta oksaydh sababtoo ah dusha sare ee taabashada, taasoo yaraynaysa cadaadiska taabashada iyo labanlaabidda iska caabbinta taabashada marka lakabka gaashaanka birta ahi uu maro ballaarinta kulaylka ama isku-soo-ururinta iyo foorarsiga. Taabasho liidata iyo ballaarinta kulaylka waxay keeni kartaa dhaawac toos ah oo soo gaara dibadda.lakabka semiconductor-ka ahXidhiidh sax ah oo u dhexeeya cajaladda naxaasta ah iyo lakabka semiconductor-ka ayaa lagama maarmaan u ah hubinta dhul-dhigid wax ku ool ah. Kulayl xad-dhaaf ah, oo ka dhasha fiditaanka kulaylka, waxay sababi kartaa in cajaladda naxaasta ahi ay ballaarato oo ay qalloocdo, taasoo dhaawacda lakabka semiconductor-ka. Xaaladaha noocaas ah, cajaladda naxaasta ah ee si liidata ugu xidhan ama si aan habboonayn u laalaaban waxay qaadi kartaa koronto dallac ah oo ka timaadda dhammaadka aan dhulka lahayn ilaa dhammaadka dhulka, taasoo horseedaysa kulayl badan iyo gabowga degdega ah ee lakabka semiconductor-ka marka uu jabo cajaladda naxaasta ah.

2. Habka Ilaalinta Siligga Naxaasta ah:

Marka la isticmaalayo gaashaanka siligga naxaasta ah ee dabacsan, duubista fiilooyinka naxaasta ah ee si toos ah ugu wareegsan dusha sare ee gaashaanka dibadda waxay si fudud u sababi kartaa duub adag, taasoo dhaawici karta dahaarka oo horseedi karta burbur fiilada. Si wax looga qabto tan, waxaa lagama maarmaan ah in lagu daro 1-2 lakab oo cajalad nayloon ah oo semiconductive ah oo ku wareegsan lakabka gaashaanka dibadda ee semiconductive ee la sii daayay ka dib marka la sii daayo.

Fiilooyinka isticmaalaya gaashaanka siligga naxaasta ee dabacsan ma la kulmaan sameynta oksaydhka laga helo lakabka cajaladda naxaasta. Difaaca siligga naxaasta wuxuu leeyahay foorarsi yar, isbeddel yar oo ku yimaada kulaylka, iyo koror yar oo ku yimaada iska caabbinta taabashada, kuwaas oo dhammaantood gacan ka geysta hagaajinta waxqabadka korantada, farsamada, iyo kulaylka ee hawlgalka fiilada.

Waqtiga boostada: Oktoobar-27-2023